非晶合金干式变压器的特点及性能分析

非晶合金变压器是用新型导磁材料——非晶合金来制作铁心的新型节能变压器。它比用硅钢片作为铁心的变压器空载损耗下降70%以上,空载电流下降约80%,是目前节能效果较理想的配电变压器,特别适用于农村电网和发展中地区等负载率较低的地方。

自20世纪80年代第1台非晶合金变压器在美国问世以来,非晶合金材料和非晶合金配电变压器发展非常迅速,到目前为止,全世界约有200万台非晶合金变压器在运行。

1 非晶合金材料及干式变压器的特点

非晶合金是一种厚度仅为0.03mm的特殊的软磁性材料。它是一定比例的合金原料在熔融状态下经过超急速冷却(冷却速度 10-7℃/S )而成的带状金属。与冷轧硅钢片相比,非晶合金材料具有以下特点:①各向同性的软磁材料;②单位铁损低,比硅钢片下降70%~80%;③厚度极薄,仅为0.03mm,填充系数低;④电阻率高,涡流损耗小;⑤制造工艺大大简化,节能,无污染;⑥硬度大,切割要求高;⑦必须进行退火处理,易碎;⑧对机械应力敏感,受力后会影响性能。

由于非晶合金材料具有损耗极低的特点,特别适合用作配电变压器的铁心,以减少其空载损耗。但为了避免非晶合金铁心因受力而影响其性能,结构上要进行特殊设计,这有别于常规变压器。

非晶合金变压器可分为油浸式和干式2种。非晶合金干式变压器又有环氧浇注式和敞开式2种型式,以环氧浇注式为多。

非晶合金铁心为矩形截面,开口式卷铁心,在一个轭位有断口,通过打开断口套装绕组,然后闭合断口。铁心一般为三相四框五柱结构。高低压绕组相应做成矩形,低压一般为箔绕式,高压为线绕式,环氧树脂浇注。非晶合金干式变压器是一种新型的低损耗干式变压器,由于承继了传统干式变压器难燃阻燃、可靠性高、免维护等优点,因此非晶合金干式变压器在配电变压器市场有着广阔的发展前景。

2 非晶合金干式变压器设计与工艺要求

2.1 磁密选取

磁密设计对于非晶合金干式变压器的成本、性能、噪声等级都有决定性的作用,是非晶变压器设计中最为关键的参数。由于非晶合金材料的特殊性,其饱和磁密小于1.5T,远低于冷轧硅钢片的饱和磁密(约为2.0T)。且非晶合金饱和后损耗和发热十分严重,有被单方向磁化的可能。因此在电磁设计中,工作磁密必须合理选取。另外,变压器的噪声主要来源于铁心材料的磁致伸缩引起的铁心振动,非晶合金的磁致伸缩程度比硅钢片高10%左右。为了降低噪声,非晶合金铁心必须取得与冷轧硅钢片铁心相同或相近的磁致伸缩,因此,非晶合金干式变压器所选取的工作磁密就要求低于冷轧硅钢片。非晶合金铁心的截面相应增大约50%,铁心质量增加约40%,这在一定程度上使变压器噪声及成本增加。

经研究表明,磁密每升高0.05T,其空载噪声约增加2dB,如果制成变压器成品,噪声可增加3dB左右。因此,选择适当的磁密是设计非晶合金干式变压器的关键,既要考虑磁密对噪声的影响,也要兼顾磁密对材料成本的制约,在符合噪声要求的前提下尽量减少铁心用量。根据目前非晶合金干式变压器的制造经验和制造水平,铁心工作磁密选取在1.3以下较为适合,但必须和企业自身的工艺水平结合起来综合考虑。

2.2 工艺系数

除单位损耗W/kg外,非晶合金铁心设计的另外一个重要的参数就是单位磁化容量VA/kg,降低非晶铁心的单位磁化容量VA/kg也可达到降噪的目的。由于非晶铁心单位磁化容量VA/kg与单位损耗W/kg存在制约关系,要获得较低的单位磁化容量VA/kg,就要结合企业的工艺水平来确定。在变压器制造过程中,4个或8个铁心框与绕组装配时,需要打开开口接缝、套装绕组和再连接接缝等。这些使铁心受力的操作会导致装配后损耗和噪声比裸铁心时有所增加。设计时,要考虑这个增加值,即工艺系数,它和铁心与绕制的组合装配方式以及工装水平等诸多因素有关,企业的装配工装先进,装配水平高,工艺系数就低,空载损耗较低。通过选取较高的单位损耗W/kg来获得较低的单位磁化容量VA/kg,即在满足空载损耗符合要求的前提下,把多余的“损耗性能”转化成“磁化性能”,从而到达降低噪声的目的。只有经过长时间的探索和制造,才能获得与企业自身相符的准确的工艺系数。

2.3 矩形绕组

根据非晶合金变压器的特殊要求,必须采取矩形绕组。矩形绕组与常规圆形绕组从设计、工艺制造上都有较大区别。由于导线对矩形模具的帖服性较圆形绕组差,要控制好矩形绕组的径向尺寸。设计上应当采选取合适的绕制裕度,工艺上采用夹具整型,矩形绕组的径向尺寸得到很好的控制。

2.4 联接组选择

由于非晶合金铁心采用三相四框五柱式,为避免3次谐波在,,个旁柱上形成回路,联接组采用Dyn11。

2.5 工艺控制

工艺控制是设计与制造非晶合金干变过程中的一个不可忽视的因素。目前,对于非晶合金干式变压器三相 五柱式的装配设计主要有2种装配方式:倒装式和平装式。装配的方式影响非晶合金铁心接缝的质量,而铁心接缝的质量会直接影响产品的噪声。一般来说,平装式对于非晶卷铁心开口损坏最小,接缝质量最好,有效的避免碎片落入绕组内,但相对的工艺要求更高。

非晶合金铁心开口接缝的处理一般遵循以下原则:①搭接长度12~16mm,不得小于8mm;②搭接面平整,无毛刺、尖角;③搭接后可用特殊胶水(3M胶水)或耐高温胶封堵,以防止铁心碎片产生和减小接缝处的震动。

2.6 机械强度

非晶合金干式变压器结构上与传统的干式变压器差异较大,由于非晶合金材料的特殊性,受外加应力后,损耗会增加60%左右,噪声也随之增大,严重影响性能。因此,必须保证非晶合金铁心不受外加应力。为了不让铁心过于受力,铁心悬挂在绕组上,铁心只承受自身的质量,没有其他的压紧力。结构上,器身上下左右采用 Ω 形弯板结构的夹件装配结构,绕组和铁心由结构件支撑。所以,上下夹件的承受强度成了结构设计的关键。

通过力学分析,合理选取夹件的折弯板厚度及折弯尺寸,保证夹件承受的最大应力

小于夹件钢材的许用应力

小于夹件钢材的许用应力 。

。

2.7 抗短路能力

由于非晶合金铁心不能受外力,所以结构上的特殊性决定了非晶合金干式变压器的受力不如传统的变压器好。所以,突发短路承受试验成了非晶合金干式变压器的生产制造及销售推广的技术“门槛”。

由于非晶合金带材的特殊性决定了非晶合金变压器铁心选择矩形截面,从成本和绝缘距离的角度考虑,高低压绕组也设计成矩形。当变压器发生短路时,承受短路电动力时高压绕组径向向外、低压绕组径向向内的排斥力。矩形绕组的受力不及圆形绕组均匀,承受短路电动力时容易受力变形。另外,非晶合金干式变压器结构的特殊性,不是采用将铁心作为主承重结构件的传统设计方案,而是绕组轴向承重结构。这样,矩形绕组的轴向和径向所承受短路电动力的考验要比圆形绕组严酷。

由于绕组轴向通过垫块压紧在上下夹件间,高压绕组为环氧树脂浇注刚体结构,足以承受铁心质量和短路时产生的轴向电动力,轴向电动力的计算与验证与圆形绕组相同。低压绕组为铜箔绕制,烘炉固化,其刚性不如树脂浇注。因此,矩形截面的箔绕低压绕组承受短路时向内收缩的径向电动力成了非晶合金干式变压器承受短路时的最严酷点。

非晶合金干式变压器绕组承受径向短路电动力在结构及受力状况上与圆形绕组差异较大,不能用圆形绕组的经验公式计算和验证。可以应用结构仿真分析软件对矩形结构的绕组进行有限元分析,可以得出矩形绕组在承受短路电动力时,长边方向的径向变形最为严重。因此,在矩形绕组设计时应尽量接近正方形,这种情况下受力变形最小。在装配过程中,可以在长宽方向加垫支撑物块以增强其强度。

3 经济效益和社会效益

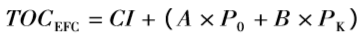

我国是世界上能源消费增长最快的国家,同时也是能源紧缺国家,节能是我国建设节约型社会的一项必不可少的国策。为满足社会可持续发展和保护生态环境的需要,国家发展和改革委员会已将非晶合金变压器列为重点推广节电产品。当前对非晶合金变压器经济性分析有很多方法,分析的角度也不尽相同。根据电力行业标准DL/T 985—2005《配电变压器能效技术经济评价导则》提供的配电变压器能效的技术经济分析计算方法中提出的总拥有费用法TOC(Total Owning Cost)的概念,能够全面、充分表达所购变压器的综合费用,它综合了变压器的初始费用和等价现值的损耗费用。

式中 为配电变压器的综合能效费用,元;CI为配电变压器设备初始费用,元;Po为变压器额定空载损耗,kW;Pk为变压器额定负载损耗,kW;A为单位

为配电变压器的综合能效费用,元;CI为配电变压器设备初始费用,元;Po为变压器额定空载损耗,kW;Pk为变压器额定负载损耗,kW;A为单位

空载损耗的等效初始费用,元/kW;B为单位负载损耗的等效初始费用,元/kW。

以机械企业为例,假设使用年限20年,贴现率为8%,年带电时间为8760h,单位月容量费用为20元/kW,电量电费为0.65元/kW,年最大负载时间为5500h,负载率为0.75,则

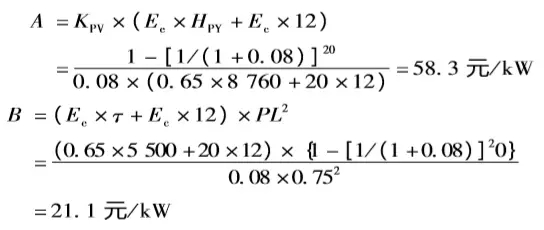

以315kVA为例,对SCBH15型非晶合金干式变压器与SCB9型普通干式变压器的性能比较情况见表1。

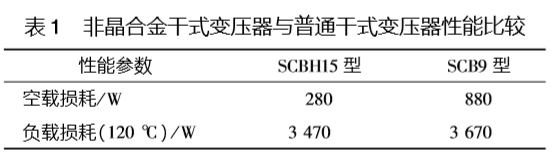

与SCB9型普通干式变压器相比,同等规格的SCBH15型非晶合金干式变压器的价格要高出约20000元(参考价)。由此可计算出两者的TOC值差值

在寿命期内,使用非晶合金干式变压器替换同规格普通干式变压器,可节约费用19170元。而一般干式变压器的运行寿命为30年,经济效果更好。综合所述,非晶合金干式变压器经济性显著。

在能源日益紧张的今天,人们会更加重视能源的节约和合理使用。“十一五”期间,我国经济社会发展的主要目标之一是单位国内生产总值能源消耗降低20%左右。前不久,国家发展和改革委员会制定的中长期节能规划中规定,从2006年起要在用电设备上推行强制的能效标准、节能认证与能效标示等措施,这表明节能工作已经刻不容缓。

目前我国输配电损耗占电力产量的比重高达7%,这种状况使电力利用率降低,造成巨大的电力浪费。提高输配电设备的运行效率,降低变压器损耗已成节能工作的当务之急。配电变压器作为电力传输系统的重要设备,由于使用量大、运行时间长,具有很大的节能潜力。随着我国经济的发展,基础建设的扩张,近年来配电变压器的需求量和产量有较大增长。在我国,配电变压器的生产企业有1000多家,年产量已达5000万kVA左右,占全部变压器年产量的1/3左右。近年来全国电力负荷年增长10%以上,相当于每年新增约37万台315kVA配电变压器,若全部采用节能的非晶合金变压器,一年可节省电量24.6亿kWh,超过秦山核电站2003年全年发电量。 如将这些电量折算成能耗和废气排放,相当于每年减少煤耗101万t,减少二氧化碳排放203万t。非晶合金变压器是名副其实的“节能先锋”。